如何優化激光焊接工藝

發布時間:2015-11-30 DR.FRITSCH公司G.WABER曾對激光焊接的角度、焦距、轉速等進行過探討。DIEX CORP公司N. H.CHUNG曾與漢陽大學J.W.PARK和C.H,LEE合作進行近兩年的可焊性實驗研究,認為影響可焊性的主要因素是氣孔率、能量輸人大小和未焊透的情況。可焊性的合理條件是:能量輸入應高于0.8 kJ/m,深寬比應大于0.9,焊接金屬處的氣孔率應小于20%。

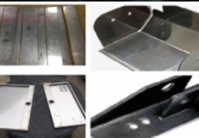

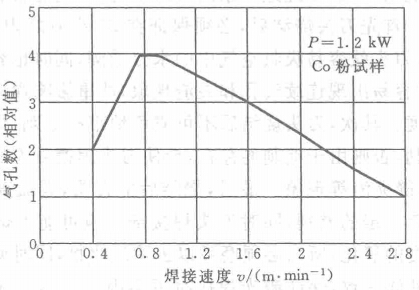

激光功率和焊接速度對氣孔的影響很大。研究氣孔數量和激光功率大小的關系表明,隨著激光焊接機激光功率增加,氣孔數增加。據推測,功率增加,熔化金屬被加熱到很高溫度,產生金屬蒸氣,熔池中液體金屬變得不穩定,產生湍流。圖為激光功率P=1.2kW時,Co粉末燒結體焊接試樣橫截面氣孔數和焊速的關系,隨焊速從v=0.3 m/min逐漸增加,氣孔數減小,焊速達3 m/min時,氣孔幾乎消失,由此可見,通過降低激光功率提高焊接速度減少金屬蒸氣的形成,從而抑制氣孔的形成。Co粉試樣典型的焊縫形貌如圖,分析認為,高速焊接時,小子L沿焊接方向加長,小孔開口直徑增加,金屬蒸氣容易逸出。

圖 焊接速度對氣孔數的影響

另外,焊縫中的氣孔量對光束偏移量十分敏感,合適的偏移量可以減少焊縫中的氣孔。圖表明了偏移量對焊縫中氣孔的影響。由圖可見,激光焊接鋸片時,光束偏向鋸片鋼基體一側右利于減少焊縫中的氣孔量。