鎂合金激光焊接的環保問題解決方案

發布時間:2016-05-27焊接技術作為裝備制造領域的共性技術,已經成為影響鎂合金在航空航天裝備制造領域應用的關鍵技術之一。

其關鍵在于提高鎂合金焊接材料的沸點,減少鎂合金焊接過程的質量損失。由于鎂合金具有較少的核外電子及較大的原子半徑,鎂合金的金屬鍵能相對較弱,因此具有較低的熔沸點。通過在鎂合金中添加稀土、Zn、Al 等多種元素,并精確控制元素比例,使鎂合金與這些元素分別形成具有團簇特征的密排拓撲結構及高熔沸點的金屬間化合物,有效地提高了鎂合金焊接材料的沸點(由1100℃提高到1422℃)。焊縫內部未出現氣孔、夾雜以及宏觀裂紋,鎂合金母材的晶粒尺度為40~50μm ;熱影響區寬度約為250μm,熱影響區晶粒相比于母材未見明顯長大;焊縫區的掃描電鏡照片顯示焊縫的晶粒尺度為5~16μm,晶界處發現了析出的金屬間化合物(主要為β-Mg17Al12)。對焊接接頭進行了拉伸強度測試,測試結果顯示試件在母材和焊縫區域均可發生斷裂,表明焊縫的拉伸強度與母材相當。

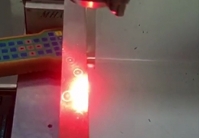

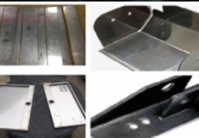

T 型結構件的穿透焊接技術已在飛機制造領域得到廣泛應用。采用低功率激光誘導電弧復合焊接方法,實現了2mm 鎂合金板材的穿透焊接,接頭形貌如圖6 所示(參數:激光功率300W,電弧電流100A,焊接速度1m/min,送絲速度1875mm/min)。T 型結構件壁板和筋板之間熔合良好,未見明顯缺陷。

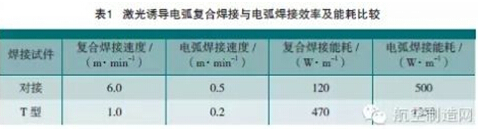

表1 給出了對接板材及T 型結構件電弧焊及激光誘導電弧復合焊的制造效率及焊接能耗(計算時考慮了激光加工設備及冷卻系統的整體能耗)。可以發現,采用激光誘導電弧復合焊方法可以在顯著提高焊接制造效率的同時降低單位長度的焊接能耗,對于發展鎂合金的綠色焊接制造技術起到了積極的促進作用。